Schwimmende Windräder ermöglichen Offshore-Windkraft auch dort, wo das Meer zu tief für fest gegründete Anlagen ist. Doch die Technik skaliert nur, wenn Logistik, Häfen und vor allem Spezialschiffe mithalten. Genau diese Schiffe setzen Anker und Moorings, verlegen dynamische Stromkabel und koppeln die Plattformen auf See sicher an. Der Engpass ist dabei selten eine einzelne Innovation, sondern die Kombination aus präziser Positionierung, schweren Lasten und engen Wetterfenstern. Dieser Artikel erklärt verständlich, warum die Schifffahrt rund um Floating Wind gerade so wichtig wird.

Einleitung

Wenn du möchtest, dass mehr Strom aus Wind auf See kommt, denkst du wahrscheinlich zuerst an Turbinen, Rotorblätter und neue Standorte. In der Praxis entscheidet aber oft etwas viel Bodenständigeres über Tempo und Kosten: ob zum richtigen Zeitpunkt ein passendes Schiff verfügbar ist, das die entscheidenden Arbeitsschritte offshore sauber ausführen kann.

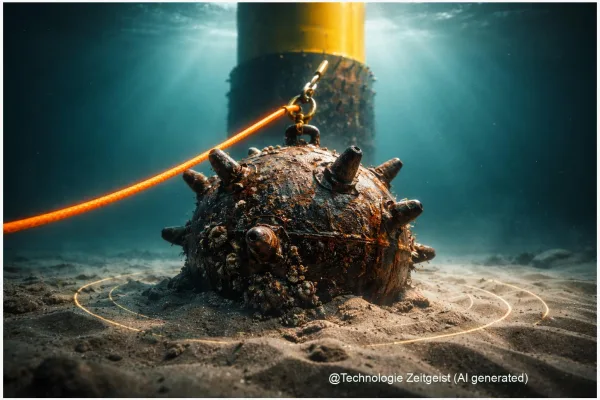

Bei schwimmenden Windrädern ist dieser Effekt besonders stark. Die Anlagen stehen nicht auf einem festen Fundament, sondern auf einer schwimmenden Plattform, die über Moorings am Meeresboden gehalten wird. Und der Strom muss über Kabel an Land oder zu einer Umspannplattform gelangen, obwohl die Plattform sich ständig bewegt. Genau dafür brauchst du maritime Spezialtechnik: Schiffe, die schwere Anker oder Sauganker setzen, Leinen präzise ausbringen, Kabel im richtigen Bogen verlegen und dabei trotz Wind, Wellen und Strömung ihre Position halten.

Mehrere aktuelle Fachberichte und Analysen beschreiben dieselbe Entwicklung: Floating Wind ist technisch machbar, aber die Skalierung hängt an Logistik, Hafeninfrastruktur und einer kleinen Zahl geeigneter Spezialschiffe. Im Folgenden bekommst du ein klares Bild davon, welche Aufgaben diese Schiffe übernehmen, warum dynamische Kabel so anspruchsvoll sind und welche Engpässe als Nächstes die Ausbaugeschwindigkeit bestimmen.

Was Spezialschiffe bei Floating Wind wirklich leisten

Bei klassischer Offshore-Windkraft mit festem Fundament ist vieles planbar: Die Anlage steht starr, Kabel verlaufen vergleichsweise ruhig, und die Installation folgt etablierten Routinen. Bei Floating Wind verschiebt sich der Schwerpunkt. Das System besteht aus Plattform, Moorings (Halteleinen) und Ankern, plus den dynamischen Kabeln, die Bewegungen mitmachen müssen. Diese Teile sind nicht nur Bauteile, sondern auch Bauablauf.

Aus technischer Sicht gibt es drei verbreitete Grundtypen schwimmender Plattformen: Spar, Semi-Submersible und TLP (Tension Leg Platform). Sie unterscheiden sich darin, wie stark sie sich bei Wellen bewegen und wie die Kräfte in die Verankerung eingeleitet werden. Das hat direkte Folgen dafür, wie Moorings ausgelegt werden und wie riskant bestimmte Installationsschritte sind. Ein TLP-Konzept arbeitet beispielsweise mit sehr straffen, hochbelasteten Verbindungen (Tendons), was andere Anforderungen an Ausrüstung und Handling stellt als eine catenary-basierte Lösung mit Ketten und Seilen.

Laut technischen Analysen wird die Ausbaugeschwindigkeit von Floating Wind oft durch verfügbare Schiffstage, Hafen-Durchsatz und Wetterfenster begrenzt, nicht durch die Turbine selbst.

Welche Schiffstypen sind dabei zentral? In der Praxis tauchen immer wieder einige Rollen auf, die Studien und Regelwerke besonders betonen. Für das Ausbringen und Handhaben von Moorings und Ankern werden häufig Anchor Handling Tug Supply (AHTS) eingesetzt. Für präzise Offshore-Arbeiten sind zudem DP-fähige Bau- und Versorgungsschiffe wichtig (DP steht für Dynamic Positioning, also computergestütztes Positionieren). Für das Verlegen von Stromkabeln braucht es spezialisierte Kabellegeschiffe mit geeigneter Ausrüstung zum Ausbringen, Spannen und sicheren Führen der Leitung. Dazu kommen Schiffe mit Unterwasserrobotik (ROV), um am Meeresboden zu inspizieren, zu dokumentieren und bei der Installation zu unterstützen.

| Merkmal | Beschreibung | Wert |

|---|---|---|

| Mooring- und Ankerhandling | Ausbringen von Ketten/Seilen und Positionieren von Ankern am Meeresboden. | AHTS-Schiffe; in der Fachliteratur werden hohe Zugkräfte (Bollard Pull) als wichtig genannt. |

| Präzises Arbeiten offshore | Position halten während Hook-up, End-Pull und Arbeiten nahe an Moorings. | DP2/DP3-Positionierung wird in technischen Berichten als zentrale Fähigkeit beschrieben. |

| Dynamische Kabel verlegen | Ausbringen von Kabeln samt Anbauteilen, ohne Mindest-Biegeradien zu unterschreiten. | Spezialisierte Kabellegeschiffe (Carousel/Reel, Tensioner, Überwachung). |

| Unterwasser-Inspektion | Kontrolle von Touchdown-Zonen, Ankerlage und Schutzmaßnahmen am Seeboden. | IMR-/Bauschiffe mit ROV-Unterstützung. |

Warum wird das jetzt wichtiger als früher? Weil Floating Wind häufig in tieferen Gewässern gedacht ist, in denen lange Moorings, größere Bewegungswege und komplexere Kabelgeometrien zusammenkommen. Gleichzeitig sind die Wetterfenster offshore begrenzt. Wenn ein Arbeitsschritt unterbrochen wird, weil das Schiff nicht verfügbar ist oder die See zu rau wird, verschiebt sich der gesamte Ablauf. In Fachpapieren werden genau diese Installationsrisiken und Engpässe als zentrale Treiber für Zeitplan, Kosten und Ausfallsicherheit genannt.

Dynamische Kabel: Der heikle Teil der Stromroute

Das Kabel ist die unscheinbare Komponente, die am Ende über Erfolg oder Ärger entscheidet. Bei fest gegründeten Anlagen liegt ein Großteil der Leitung ruhig am Meeresboden. Bei schwimmenden Windrädern dagegen gibt es einen Abschnitt, der sich ständig bewegt, weil die Plattform auf Wellen reagiert. Dieser Abschnitt heißt dynamisches Kabel. Er muss gleichzeitig mechanisch flexibel bleiben und elektrisch zuverlässig Strom übertragen.

Technische Übersichten beschreiben dafür typische Formen, mit denen sich Bewegungen abfedern lassen. Häufig ist von sogenannten Lazy-Wave-Konfigurationen die Rede: Das Kabel bekommt durch Auftriebskörper eine geschwungene Form, die Zug- und Biegewechsel reduziert. Das klingt simpel, führt aber zu neuen Anforderungen an Installation und Qualitätssicherung. Auftriebsmodule, Bend Stiffener (Bauteile zur Biegestabilisierung am Übergang) und Schutzsysteme erhöhen Gewicht, Volumen und die Zahl der Schnittstellen. Jede zusätzliche Schnittstelle ist potenziell eine Fehlerquelle und braucht Tests, Prozeduren und passende Werkzeuge.

Ein weiterer Punkt ist der Spannungsbereich. In Qualifizierungsrahmen und White Papers wird betont, dass dynamische Inter-Array-Kabel bereits in Projekten genutzt werden, typischerweise bis 66 kV. Gleichzeitig gilt die Hochskalierung zu höheren Spannungen, etwa 132 kV, als anspruchsvoll, weil sich elektrische und thermische Belastungen mit den mechanischen Lastwechseln überlagern. Für dynamische Exportkabel in hohen Spannungen wird in den Quellen explizit von einer noch nicht flächendeckend qualifizierten Technologie gesprochen.

Warum spielt das in einem Artikel über Spezialschiffe so eine große Rolle? Weil ein dynamisches Kabel nicht einfach ‘irgendwie’ verlegt wird. Kabellegeschiffe müssen das Kabel kontrolliert ausgeben, Zug und Biegeradius überwachen und oft parallel Unterwasserbeobachtung einbinden. Außerdem ist die Reparatur im Schadensfall teuer und langwierig. Branchenberichte nennen für Reparaturen von Inter-Array-Kabeln Größenordnungen von etwa 1,8 bis 12 Millionen US-Dollar, für Exportkabel etwa 10 bis 30 Millionen US-Dollar. Für Reparaturen werden in der Literatur außerdem Zeiträume von etwa 40 bis 60 Tagen genannt. Selbst wenn solche Zahlen aus Erfahrungen der bodenfesten Offshore-Welt stammen, zeigen sie klar, warum Verfügbarkeit von Spezialschiffen nicht nur eine Installationsfrage ist, sondern eine Frage der Betriebsrisiken.

Aus Lesersicht hilft ein einfaches Bild: Das schwimmende Kraftwerk ist an Land nur so gut angeschlossen wie die ‘bewegliche Verlängerung’ seines Stromkabels. Wenn dieser Abschnitt schlecht installiert oder unzureichend getestet ist, sind Ausfälle nicht nur möglich, sondern auch teuer zu beheben. Deshalb betonen Qualifizierungsleitfäden, dass Tests mechanische, elektrische und thermische Aspekte zusammen betrachten sollten. Und genau diese Tests, das Handling und die Montage sind stark von passenden Schiffen, ROV-Kapazitäten und gut geübten Teams abhängig.

Häfen, Flächen, Tiefgang: Warum der Weg zur See im Hafen beginnt

Wenn über Offshore-Ausbau gesprochen wird, geraten Häfen oft in den Hintergrund. Für Floating Wind sind sie aber ein Kernelement der Lieferkette. Studien zur Hafen- und Terminalentwicklung zeigen, dass nicht nur Liegeplätze zählen, sondern vor allem Flächen an Land: für Vormontage, Lagerung, schwere Transporte und das sichere Handling großer Baugruppen. Dazu kommen technische Parameter wie Wassertiefe am Kai, tragfähige Kaimauern und ausreichend geschützte Bereiche, damit sensible Arbeitsschritte nicht ständig von Wetter und Wellengang ausgebremst werden.

Schwimmende Plattformen verändern außerdem die Logik der Montage. Je nach Konzept wird mehr vormontiert, um offshore Zeit zu sparen. Das verschiebt Lasten und Prozesse in den Hafen. Wenn dort zu wenig Fläche vorhanden ist oder die Infrastruktur nicht auf schwere Komponenten ausgelegt ist, entstehen Wartezeiten. Und Wartezeiten sind in einem System teuer, in dem Spezialschiffe mit hohen Tageskosten geplant werden müssen und in dem Wetterfenster über den Erfolg eines ganzen Arbeitspakets entscheiden können.

Unabhängige Analysen verknüpfen diese Punkte direkt mit dem Schiffsthema: Port-Throughput und Schiffstage wirken wie Zahnräder. Ein Kabellegeschiff kann nur dann effizient arbeiten, wenn das Material rechtzeitig bereitsteht, die Übergaben funktionieren und das Projekt nicht in eine Abfolge von Stop-and-Go gerät. Ähnlich ist es bei Moorings und Ankern. Wenn ein AHTS oder ein DP-fähiges Bauschiff an der falschen Stelle warten muss, verschiebt sich der gesamte Offshore-Plan, weil dieselben Schiffe oft in mehreren Projekten parallel eingesetzt werden.

In der Praxis kommt noch eine zusätzliche Komplexität hinzu, die in technischen Übersichtsarbeiten zumindest als Risiko erwähnt wird: Floating Wind ist global verteilt, aber geeignete Spezialschiffe und geeignete Häfen sind es nicht. Das führt zu Logistikentscheidungen, die weit über die reine Technik hinausgehen, etwa zur Frage, ob man Komponenten regional vorfertigt oder über längere Strecken transportiert. Für dich als Leser ist der Kernpunkt: Der Erfolg schwimmender Windräder hängt nicht nur von Ingenieurkunst ab, sondern von einer Kette aus Hafenplanung, Flächenverfügbarkeit, Wetterstatistik und Schiffsplanung.

Skalierung: Welche Schiffstypen jetzt knapp werden könnten

Wenn Floating Wind von Pilotprojekten zu größeren Parks wächst, steigen die Anforderungen an Wiederholbarkeit. Es reicht nicht, dass ein Projekt ‘irgendwie’ gelingt. Prozesse müssen standardisiert werden, damit Installation, Betrieb und Reparatur planbar bleiben. Genau an diesem Punkt werden Spezialschiffe zu einem strukturellen Faktor: Sie sind nicht nur Werkzeuge, sondern Kapazität. Und Kapazität ist endlich.

Mehrere Quellen benennen Engpässe ausdrücklich bei Verfügbarkeit und Eignung der Flotte. Für bestimmte Aufgaben brauchst du Schiffe, die hohe Zugkräfte für das Handling von Moorings bereitstellen, die über präzises Dynamic Positioning verfügen oder die Kabelinstallationen samt Zusatzkomponenten zuverlässig ausführen. Gleichzeitig werden in Regelwerken und Studien die Anforderungen an Zertifizierung, Nachweisführung und Prozeduren betont. Das ist wichtig, weil Offshore-Arbeit selten ‘nach Gefühl’ funktioniert. Wenn das Wetter kippt oder eine Unterwasserkomponente nicht passt, müssen Abläufe klar sein, und das Schiff muss die nötige Ausrüstung und Redundanz mitbringen.

Ein unterschätzter Punkt ist die Schnittstelle zwischen Moorings und Kabeln. Technische White Papers warnen davor, dass Interaktionen zwischen Halteleinen und Kabeln zu Risiken führen können, etwa durch Abrieb, ungünstige Bewegungsmuster oder ungünstig gewählte Touchdown-Zonen. Das ist kein Detail, sondern ein Design- und Installationsproblem zugleich. Es verlangt integrierte Planung: Plattform, Mooring-Layout, Kabelroute und Installationsmethode müssen zusammen gedacht werden. In der Praxis bedeutet das auch, dass die passenden Schiffe früh eingeplant werden müssen, weil Schiffstyp und Installationsmethode sich gegenseitig bedingen.

Aus Blickwinkel der Energiewende ist das mehr als ein Offshore-Spezialthema. Offshore-Windkraft, inklusive Floating Wind, wird in Outlooks und technischen Berichten als wichtiger Baustein für eine strombasierte Versorgung gesehen. Je mehr Stromsysteme elektrifiziert werden, desto mehr zählt verlässlicher, skalierbarer Erzeugungszubau. Spezialschiffe sind dabei kein Nebenschauplatz, sondern ein Engpass, der über Projektgeschwindigkeit und langfristige Zuverlässigkeit mitentscheidet.

Welche Entwicklung ist realistisch? Quellen zu Qualifizierung und Installation deuten darauf hin, dass sich die Branche auf drei Dinge konzentrieren muss: erstens auf robuste Test- und Qualifizierungsprozesse für dynamische Kabel und deren Anbauteile, zweitens auf Hafen- und Terminalentwicklung, und drittens auf den Ausbau oder die Umrüstung der Flotte. Denn selbst die beste Komponente hilft wenig, wenn sie nicht in Serie installiert und im Störfall zügig repariert werden kann.

Fazit

Schwimmende Windräder bringen Offshore-Windkraft in Regionen, in denen feste Fundamente unpraktisch oder teuer wären. Doch die Technik ist nur die halbe Geschichte. Der Ausbau hängt stark davon ab, ob Spezialschiffe Moorings und Anker präzise setzen, dynamische Kabel sicher verlegen und Offshore-Arbeiten trotz enger Wetterfenster zuverlässig ausführen können. Besonders kritisch sind die dynamischen Kabel, weil sie Bewegung und hohe elektrische Anforderungen kombinieren und Reparaturen laut Fachberichten teuer und zeitintensiv sein können. Dazu kommt: Häfen und Terminals müssen Fläche, Tragfähigkeit und Wassertiefe bieten, damit Vormontage und Logistik nicht zum Nadelöhr werden. Wer Floating Wind beurteilen will, sollte deshalb nicht nur auf Turbinenleistungen schauen, sondern auf die reale Installationskette aus Hafen, Schiffen und qualifizierten Prozessen.

Schreibe einen Kommentar