Moderne Systeme auf Basis von KI Solaranlagen nutzen Machine Learning, um Defekte zu erkennen, bevor sie sichtbar werden. Das reduziert Ertragsverluste und Wartungskosten, weil versteckte Schäden wie Mikrorisse, Hotspots oder PID früher gefunden werden. Der Text erklärt die wichtigsten Messverfahren, wie Thermografie, Elektrolumineszenz und Drohnenaufnahmen, zeigt typische Genauigkeitswerte und nennt praktische Einschränkungen und Standards, die Betreiber und Hausbesitzer beachten sollten.

Einleitung

Wenn eine Solaranlage weniger Strom liefert als erwartet, ist der Schaden nicht immer auf den ersten Blick zu sehen. Verdeckte Probleme wie Mikrorisse in Zellen, potentielle induzierte Degradation (PID) oder lose Lötstellen senken die Leistung schleichend. Betreiber großer Felder und private Besitzer stehen vor derselben Frage: Wie erkennt man solche Fehler früh, ohne jede Anlage manuell zu überprüfen?

Machine Learning kann aus Bildern und Betriebsdaten Muster lernen, die menschlichen Blicken entgehen. In der Praxis kombinieren Inspektionssysteme Thermografie, Elektrolumineszenz-Bilder und Betriebsdaten (z. B. String- und Wechselrichterwerte). Das erlaubt eine skalierbare Überwachung und gezieltere Wartung. Wichtig bleibt, wie die Daten gesammelt, bewertet und in Standards eingebettet werden, damit Ergebnisse belastbar sind.

Wie KI Defekte sichtbar macht: Grundlagen

KI-gestützte Systeme arbeiten meist mit Bilddaten und einfachen Messgrößen. Häufige Bildquellen sind:

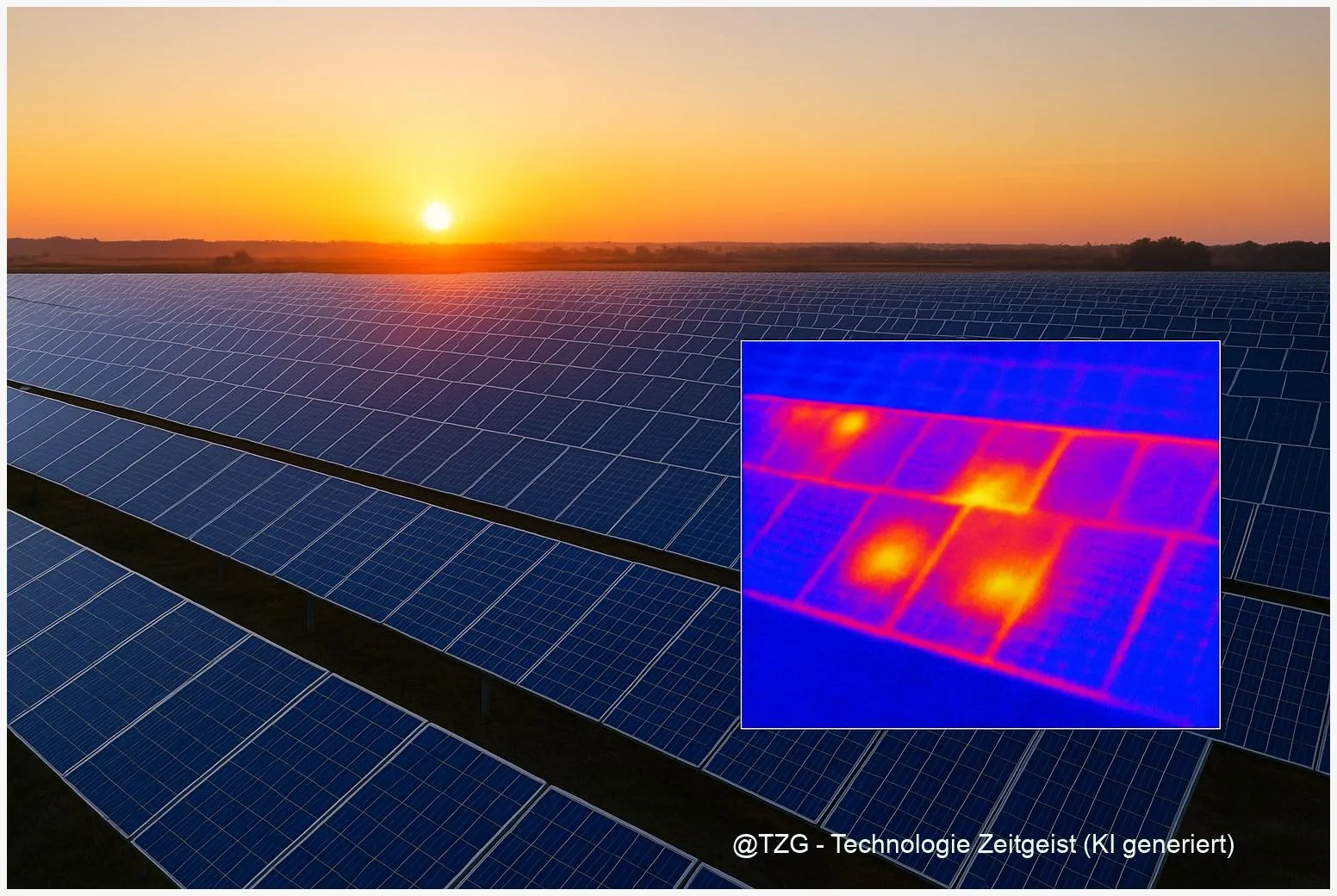

- Thermographie (Infrarot, IR): erkennt Hotspots und temperaturelle Anomalien.

- Elektrolumineszenz (EL): zeigt Mikrorisse und Unterbrechungen in Zellen bei Dunkelstrom-Anregung.

- RGB- oder NIR-Aufnahmen von Drohnen: schnell, großflächig, nützlich für Sichtschäden und Verschmutzung.

Technisch setzen viele Projekte auf Convolutional Neural Networks (CNN). Ein CNN ist ein neuronales Netz, das besonders gut Muster in Bildern erkennt; es extrahiert automatisch Kanten, Formen und feine Strukturen und lernt daraus typische Merkmale für Defekttypen. Für Objekterkennung werden Modelle wie YOLO eingesetzt, für Segmentierung Mask R-CNN oder U‑Net-Varianten.

Forschungsergebnisse zeigen häufig hohe Trefferquoten im Labor, echte Feldergebnisse sind jedoch schlechter, weil Wetter, Blickwinkel und Alterungsprozesse die Bilder verändern.

Eine kompakte Übersicht der Defektarten:

| Merkmal | Was man sieht | Typische Folge |

|---|---|---|

| Mikrorisse | EL: dunkle Linien; IR: oft unscheinbar | Lokale Leistungsverluste, spätere Teilunterbrechungen |

| Hotspots | IR: deutlich erhöhte Temperatur | Materialschäden, Brandschutzrisiko |

| PID (Potential Induced Degradation) | IR/elektrische Kennlinie: verringerte Leistung über Fläche | Langsamer Ertragsverlust |

Zur Validität: Es gibt mehrere öffentliche Datensätze wie ELPV und PVEL-AD, die Modelltraining und Benchmarking ermöglichen. Solche Datasets sind wichtig, um Modelle zwischen Labor und Praxis zu vergleichen.

KI Solaranlagen: Anwendung in der Praxis

In der Praxis kombinieren Dienstleister heute mehrere Datenquellen. Eine typische Routine sieht so aus: Eine Drohne fliegt über ein Feld und erstellt RGB- und IR-Panoramen; ausgewählte Module werden für EL-Aufnahmen vom Boden oder im Labor ausgebaut; Betriebsdaten wie Stringstrom und Spannungen kommen aus der Überwachung. Das Machine-Learning-Modell verarbeitet diese Inputs und liefert eine Prioritätenliste für Techniker.

Ein praktisches Beispiel: Ein Betreiber mit einem 5 MWp‑Freifeld nutzt einmal jährlich eine Drohneninspektion plus automatische IR‑Auswertung. Die KI markiert mehrere Module mit auffälliger Temperaturdifferenz. Vor Ort zeigt die EL-Messung Mikrorisse in zwei Modulen und eine beginnende PID‑Symptomatik in einem String. Durch gezielte Reparatur sank der jährliche Ertragsverlust nach Herstellerangaben deutlich.

Leistung und Grenzen im Feld: Studien und Tests berichten von hohen Genauigkeiten im Labor (teilweise über 95 %), realistische Felddarstellungen liegen häufig bei 80–90 % wegen Domain‑Shift (anders belichtete Bilder, Schmutz, unterschiedliche Module). Ein weiterer Faktor sind Standards: Die IEC TS 62446‑3 beschreibt Anforderungen für Thermografie‑Inspektionen, darunter eine empfohlene geometrische Auflösung von ≤ 3 cm/Pixel und Mindestirradianz von ≥ 600 W/m². Diese Norm stammt aus dem Jahr 2017 und ist damit älter als zwei Jahre; trotzdem bleibt sie eine wichtige Referenz für vergleichbare Messungen.

Für Betreiber heißt das: KI kann Inspektionen deutlich effizienter machen, ist aber abhängig von standardisierten Messbedingungen, sauberen und repräsentativen Trainingsdaten sowie einem klaren Prüfprozess vor Ort.

Chancen und Risiken beim Einsatz von Machine Learning

Chancen: KI ermöglicht frühere Erkennung, Priorisierung von Einsätzen und skalierbare Überwachung. Das spart Personalstunden und kann Ertragsverluste senken. Dataset‑gestützte Ansätze erlauben außerdem, Defektklassen automatisiert zu unterscheiden – etwa zwischen Verschmutzung und tatsächlicher Zellschädigung. Öffentliche Datensätze wie PVEL‑AD helfen, Modelle zu vergleichen und zu verbessern.

Risiken und Spannungsfelder: Modelle sind nur so gut wie ihre Trainingsdaten. In der Forschung zeigen sich hohe Laborwerte; im Feld treten Domain‑Shift und Messfehler auf. Beispiele: Verschmutzung kann IR‑Signale ähnlich wie Hotspots aussehen lassen; ältere Module zeigen andere Muster als neue. Das führt zu falsch‑positiven Hinweisen oder übersehenen Schäden.

Ein weiteres Risiko ist die Interpretation: Ein Algorithmus kann ein Gebiet markieren, liefert aber keine rechtsverbindliche Diagnose. Dafür bleibt die technische Prüfung vor Ort nötig. Datenschutz und rechtliche Fragen entstehen, wenn Drohnenaufnahmen personenbezogene Bereiche erfassen; hier gelten die üblichen Regeln zum Schutz von Privatsphäre.

Technisch lösen Forschende diese Probleme durch Transfer Learning, Domain Adaptation und physik‑informierte Modelle, die physikalische Zusammenhänge (Wärmeleitung, Zellstruktur) in das ML‑System einbeziehen. Solche Hybridmodelle sind robuster gegen veränderte Messbedingungen, aber komplexer in Einrichtung und Validierung.

Blick nach vorn: Was Betreiber jetzt berücksichtigen können

Für die nächsten Jahre ist zu erwarten, dass selbstlernende Modelle und größere, frei verfügbare Datasets die Erkennungsraten weiter verbessern. Praktisch relevante Entwicklungen sind:

- Fusion von Datenquellen: IR, EL, IV‑Kurven und Wetterdaten in einem Modell erhöhen Treffsicherheit.

- Self‑supervised Learning: Modelle, die aus unbeschrifteten Feldbildern Muster lernen, verringern Abhängigkeit von großen annotierten Sets.

- Automatisierte Workflows und Priorisierung: KI erzeugt reparaturorientierte To‑Do‑Listen für Techniker.

Für Betreiber und Hausbesitzer ergeben sich einfache Richtlinien: Dokumentation der Messbedingungen (Irradianz, Temperatur, Wind), Nutzung IEC‑konformer Verfahren für Thermografie und regelmäßiges Abgleichen von KI‑Hinweisen mit einfachen Vor‑Ort‑Checks. Wer größere Anlagen betreibt, sollte auf standardisierte Berichte achten, die ΔT‑Werte und Bildmetadaten enthalten. So bleiben Ergebnisse nachvollziehbar und für Garantieansprüche nutzbar.

Kurzfristig sind hybride Ansätze aus ML und einfachen Prüfregeln die praktikabelste Lösung: sie fördern frühe Erkennung, reduzieren Fehlalarme und liefern verwertbare Hinweise für Techniker.

Fazit

Machine Learning hilft, versteckte Defekte in Solarmodulen früher zu entdecken und Inspektionen zu skalieren. In Laborumgebungen sind Erkennungsraten hoch, in der Praxis bleiben Messbedingungen, Datenqualität und Standardisierung die begrenzenden Faktoren. Normen wie IEC TS 62446‑3 (2017) liefern wichtige Vorgaben für Thermografie; ihre älteren Daten sind weiterhin relevant, aber sollten durch aktuelle Feldprotokolle ergänzt werden. Betreiber profitieren am meisten, wenn KI‑Hinweise mit klaren Messmetadaten, validierten Datasets und technischen Nachprüfungen kombiniert werden.

Schreibe einen Kommentar